| МЫ | НОВОСТИ | СИСТЕМЫ | УСЛУГИ | РЕШЕНИЯ | ПУБЛИКАЦИИ |

|

| Инструментальный контроль тарифообразующих технологий | ||||

|

|

||||

| Инструментальный контроль и конкуренция в ЖКХ | ||||

|

|

||||

| Единая система информационного обеспечения управления качеством энергопотребления |

||||

|

|

||||

| Интеллектуальное здание в городе Мурманск | ||||

|

|

||||

| Интегрированная система безопасности СОС-95 | ||||

|

|

||||

| Критерии для сравнения ОПС СОС-95 | ||||

|

|

||||

Складская автоматическая система Интеллектуальный склад |

В Европе становится все больше складов, полностью роботизированных, с минимальным участием человека. У нас это пока мечта — слишком дешевы трудовые ресурсы. Сейчас приходят западные компании, которые будут задавать новые стандарты качества услуг и критерии выбора партнеров.

"Деловой квартал", № 19, май 2005 г.

Российская компания OOO «МНПП САТУРН» уже сегодня предлагает отечественную разработку – складскую автоматическую систему «Интеллектуальный склад» (ИС), представляющую собой полностью роботизированную, с минимальным участием человека, технологию высокоплотного адресного хранения палетизированных грузов, как для небольших складов (до 500 палето-мест), так и средних складов от 500 до 5000 палето-мест и более. Наличие законченных программных решений «Складкой учет ИС», «Диспетчерский пульт ИС» позволяет полностью автоматизировать процесс управления складом и работать в автономном режиме. А возможность подключения к внешним финансовым системам сторонних разработчиков обеспечивает работу склада в едином информационном пространстве и обеспечивает интеграцию в существующие системы управления предприятием.

Введение

Автоматизированные складские технологии на базе кранов-штабелеров отечественного производства технически не позволяют использовать преимущества продольной загрузки склада (drive-in) - максимально эффективного способа использования площади складирования (Рис.1), что актуально для малых и средних складов. Краны-штабелеры импортного производства с боковой или продольной загрузкой склада (drive-in), ориентированные в основном на склады от 5-ти тысяч палето-мест, не целесообразны для малых и средних складов по причинам высокой стоимости, высоких требований к качеству полов склада и квалификации персонала.

Рис.1. Виды загрузки склада |

а) склад с боковой загрузкой: ориентирован на широкий ассортимент хранимой продукции, но нерационально используются площадь складирования

б) склад с продольной загрузкой (drive-in) оптимален при высоких текущих расходах на содержание склада, позволяет максимально эффективно использовать площадь складирования. Ограничения при ручном штабелировании: узкий ассортимент продукции, резкое снижение производительности склада при реализации принципа FEFO (первоочередность выдачи товара с истекающим сроком годности).

Существующие средства автоматизации: конвейерные линии, вертикальные карусельные места хранения, линии предпродажной обработки товара и комплектации заказов, как правило, автоматизируют отдельные участки грузопереработки и не решают задачу управления складом.

В настоящее время распространенным решением автоматизации небольших и средних складов являются системы управления складом WMS (Warehouse Management System). WMS предназначены для управления персоналом и всеми процессами обработки товара на складе в режиме реального времени. Первый сегмент рынка WMS составляют системы нижнего уровня, со стоимостью до $30 тыс. Фактически они представляют собой программы-локаторы, которые показывают сотрудникам, где что лежит. На втором уровне (до $100 тыс.) к локации добавляются определенные аналитически модули — они предоставляют менеджеру информацию для принятия решения по оптимизации. Еще выше уровнем системы, анализирующие любые движения на складе. При размещении товара в определенном месте могут учитываться многие десятки факторов — срок и условия хранения, оборачиваемость, свободное место, размер, вес, срок годности и т.д. WMS системы обеспечивают качественной информационной и технической поддержкой складские процессы, но не устраняют влияния человеческого фактора при выполнении грузовых операций на складе, таких как транспортировка груза, загрузка на стеллажи и перемещение товара с одного места в другое. Работа WMS систем базируется на технологии автоматической идентификации, принципе адресного хранения и технологии удаленного управления персоналом. Но при этом персонал склада все также с использованием вилочных погрузчиков, самоходных штабеллеров и гидравлических тележек типа «рокла» выполняет погрузо-разгрузочные работы. Вместе с тем известно, что проведение погрузочно-разгрузочной операции, ручная отборка и подготовка товара к отправке, внутрискладкие перемещения товара являются наиболее ресурсоемкими и затратными операциями на складе. Кроме того, роль человеческого фактора может свести на нет все усилия от внедрения WMS систем. Да и неблагодарная роль отведена человеку в системе WMS – «грубой» физической силы, хоть и с использованием средств автоматизации грузовых операций.

Актуальность использования складских роботизированных технологий

Вершиной WMS систем являются роботизированные автоматические складские системы, представителем которых является система «Интеллектуальный склад» (ИС). В системе «Интеллектуальный склад» специализированное оборудование и информационная среда складского учета представляет собой единое целое. В этом случае максимально увеличивается эффективность работы всей логистической цепочки: получение товара, идентификация и отслеживание отдельных грузовых единиц, управление размещением запасов и оптимизация использования складской территории, определение наилучшей стратегии обработки грузов, организация обработки заказов и их подтверждение, простая и быстрая инвентаризация и статистический анализ.

Ориентированность системы на использование продольной загрузки (drive-in) склада позволяет максимально эффективно использовать площадь складирования (Рис.1), особенно, при многоярусном хранении товара. А использование интеллектуальных алгоритмов оптимального размещения артикулов товара и обработки заказов повышают функциональную емкость склада до 90 % без существенного снижения производительности грузовых операций.

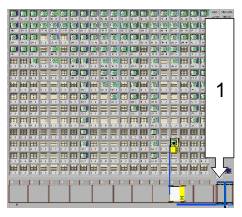

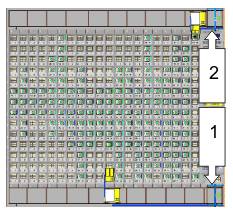

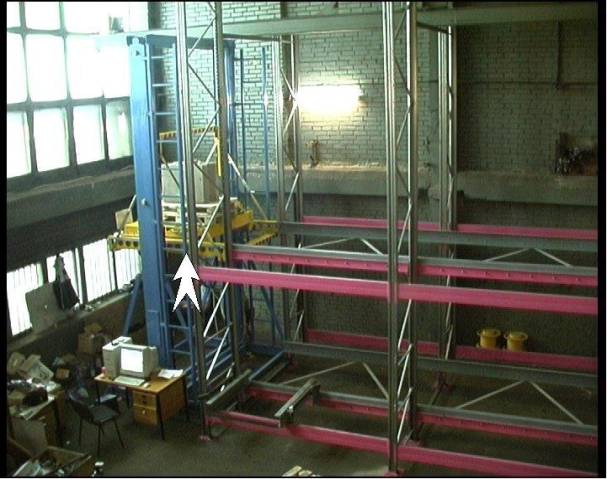

Полностью автоматический процесс выполнения грузовой операции с производительностью 60-250 палет/час (в зависимости от комплектации системы). Максимальная производительность достигается при одновременном использовании двух параллельно работающих функциональных единиц складской системы (одна функциональная единица: подъемник, транспортные тележки «носитель» и «захватчик»), как показано на Рис.2. «Интеллект» системы постоянно поддерживает склад в оптимальном состоянии c точки зрения скорости выполнения грузовой операции, учитывает грузооборот отдельных артикул товара, однородность хранения, сроки годности, равномерной загруженности складских площадей, весогабаритные характеристики товара.

Использование автоматической складской системы «Интеллектуальный склад» становится актуальным в случае необходимости максимально эффективного использования складских помещений, резкого повышения производительности труда, исключения хищений и при неблагоприятных условиях работы для персонала.

Система «Интеллектуальный склад» обеспечивает высокий уровень автоматизации складской логистики может использоваться на:

- дистрибьюторские складах;

- складах ответственного хранения;

- складах готовой продукции и полуфабрикатов;

- складах пищевых продуктов (в том числе и склады-холодильники)

Варианты комплектации складской автоматической системы

а) топология складкой автоматической системы с одной функциональной единицей

|

б) топология складкой автоматической системы с двумя функциональными единицами

|

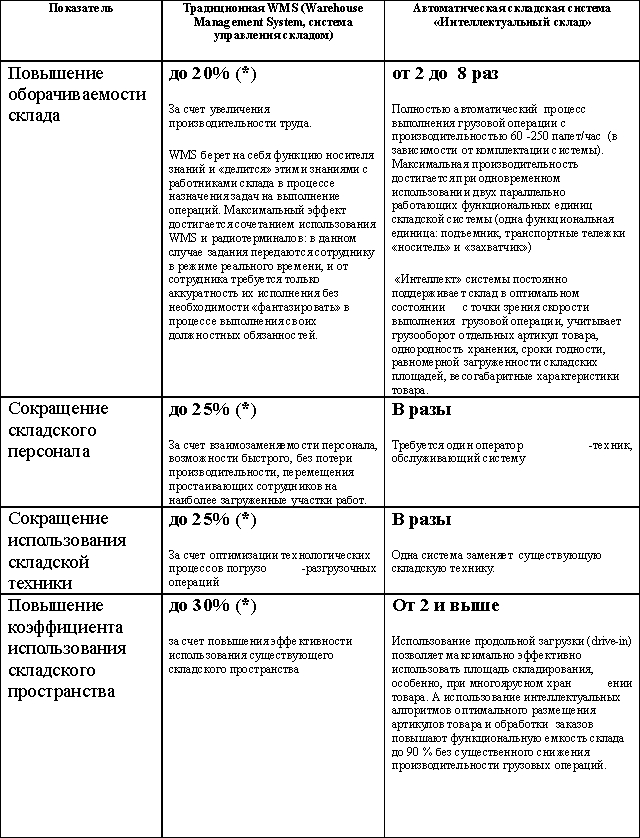

Сравнительный анализ

В таблице представлены сравнительные характеристики изменения основных показателей после внедрения WMS системы и предполагаемый эффект после внедрения автоматической складской технологии «Интеллектуальный склад».

|

* "Деловой квартал", № 19, май 2005 г.

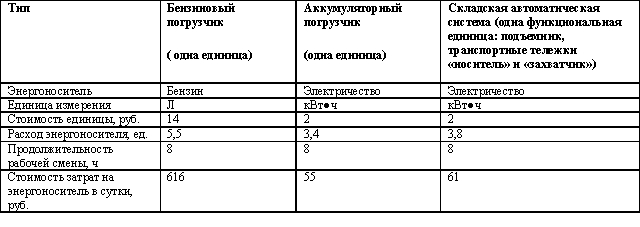

** Суточный расход энергии бензиновым и аккумуляторным («Склад и Техника» №10/2004), автоматической складской системой «Интеллектуальный склад»

|

Принцип работы автоматической складской системы |

|

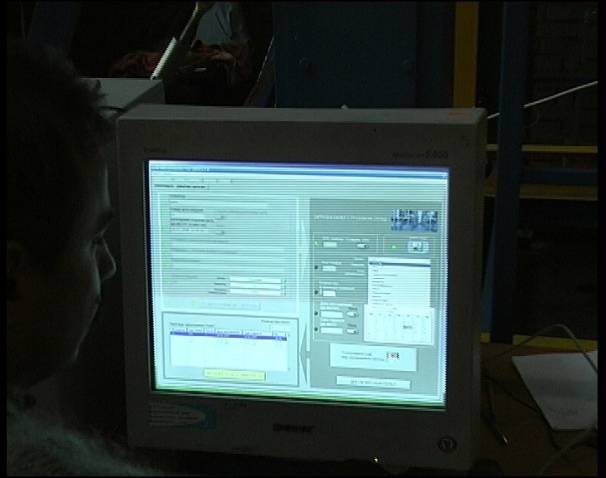

1. Оператор заполняет акт загрузки и реквизиты загружаемого товара. Программное обеспечение автоматически определяет адрес ячейки хранения товара.

|

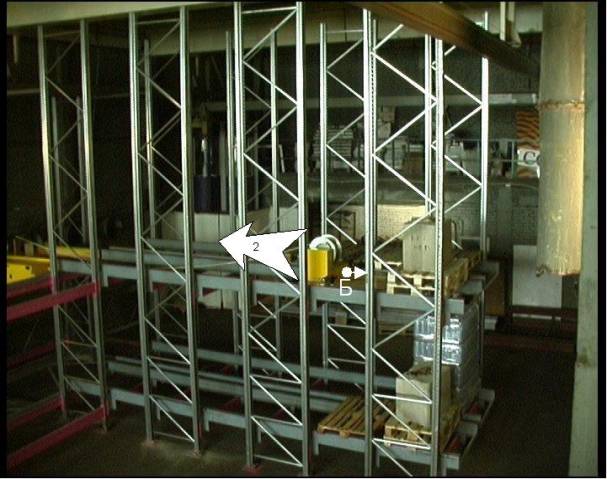

2. По команде «СТАРТ ЗАГРУЗКИ» транспортная тележка «носитель» перемещается к позиции напротив места загрузки.

|

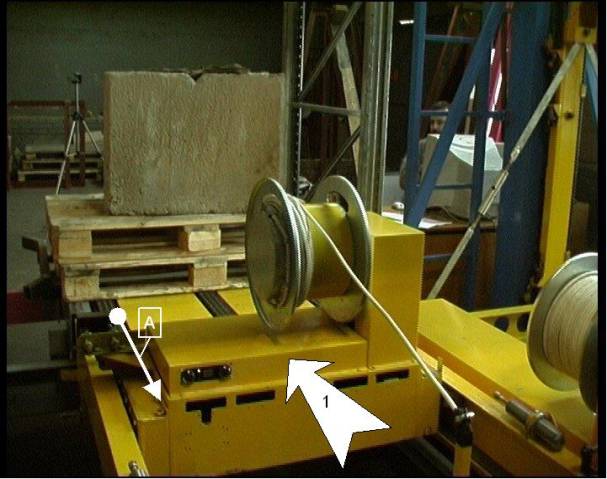

3. Захват палеты с товаром. Показаны направления движения захватных цепей - А и транспортной тележки «захватчик» -1 .

|

4. Возвращение «захватчика» с грузом на транспортную тележку «носитель»

|

5. Перемещение «носителя» на каретку подъемника

|

6. Перемещение каретки подъемника на 2 этаж

|

7. Перемещение «носителя» к координате напротив ячейки хранения.

|

8. Позиционирование «носителя» напротив адреса ячейки хранения.

|

9. Перемещение «захватчика» к ячейке хранения.

|

10. Позиционирование «захватчика» по адресу ячейки хранения.

|

11. Установка палеты с товаром. Показаны направления движения захватных цепей - Б и транспортной тележки «захватчик» -2.

|

12. Возврат «захватчика» на носитель. Завершение выполнения грузовой операции.

Особенности конструктивной и программной реализации ИС

1. Конструктивные решения грузозахватного элемента, используемые датчики и программное сопровождение в режиме реального времени бортовыми системами позволяют: - осуществлять «мягкий» захват и установку палеты с товаром, без нанесений повреждений палете и товару; - выравнивать палеты с товаром при ее загрузке на транспортную тележку («захватчик»); - осуществлять контроль наличия палеты с товаром; - непрерывный мониторинг и предупреждение срыва палет с грузом при перемещении тележек.

2. Решение об использовании мобильных транспортных тележек («носитель» и «захватчик») для доставки груза, позволило сделать неподвижным подъемник, что значительно снижает требования к качеству пола складского помещения. Отпадает необходимость прокладки подкрановых путей.

3. Оригинальная конструкция кабельного барабана, позволяет осуществлять надежную смотку и размотку силового кабеля, бесперебойную подачу электроэнергии движущимся транспортным тележкам.

4. Конструктивные решения подъемника позволяют поднимать груз с малой высоты, что избавляет от необходимости делать приямок в полу. Кроме того, расположение привода в нижней части подъемника удобно при эксплуатации. Скрытая система противовесов, позволяет рационально использовать мощность двигателя подъемника и экономить энергоресурсы.

5. Использование оригинального колесного привода позволяет осуществлять плавное перемещение тележек через стыки рельсовых путей и при съезде с каретки подъемника.

6. Использование датчиков типа «лазерных линеек» позволяет бортовым системам в режиме реального времени: - автоматически управлять скоростными режимами тележек и кареткой подъемника и обеспечивать требуемую плавность хода; - обеспечивать высокую точность позиционирования и установки палеты с товаром на стеллажную конструкцию; - контролировать пробуксовку колес и нештатные ситуации, связанные с выездами тележек на границы стеллажной конструкции; - контролировать попадания посторонних предметов под колеса тележек.

7. Использование автономных бортовых систем подъемника и транспортных тележек позволяет в реальном режиме времени: - осуществлять надежное управление грузовой операцией; - контролировать состояния двигателей; - проводить мониторинг состояния датчиков груза и контролировать его расположение; - опрашивать датчики безопасности на наличие препятствия слева или справа по ходу движения тележек; - контролировать устойчивость цифровой связи с диспетчерским пультом; - осуществлять передачу информации о ходе выполнения грузовой операции в программу «Диспетчерский пульт ИС».

8. Использование средств оптической цифровой связи обеспечивает разделение силовых и сигнальных линий, надежное и контролируемое взаимодействие бортовых систем управления подъемника и тележек с «Диспетчерским пультом ИС».

9. Использование методов конечных автоматов при разработке программы «Диспетчерский пульт ИС» позволило осуществлять надежное автоматическое управление бортовыми системами подъемника и транспортных тележек и синхронизацию их работы при выполнения сложных грузовых операций с внутрискладскими перестановками. В случае возникновения нештатной ситуации оператор получает наглядную графически иллюстрированную информацию о причинах сбоя и месте его локализации, а также рекомендаций для устранения сбоя и возможности продолжения выполнения грузовой операции.

10. Использование алгоритмов теории графов, оптимизации и комбинаторики в программе «Диспетчерский пульт ИС», позволяют решать «шахматную» задачу последовательности выполнения грузовых операций для товаров разных артикулов. При этом учитывается грузооборот тех или иных артикулов, однородность артикулов и их срок годности, равномерность загруженности стеллажной конструкции и распределенность заказанных артикулов по пространству склада, наличие параллельно решаемых задач загрузки и отгрузки.

11. Интуитивно-понятный и эргономичный интерфейс программ «Складской учет ИС» и «Диспетчерский пульт ИС», использование штрих-кодирования товаров и палет позволяет оператору в условиях дефицита времени осуществить четкое и своевременное проведение количественной и качественной приемки или отгрузки товарной продукции.

12. Программа «Складской учет ИС» позволяет: - создавать, редактировать и удобно использовать справочники товаров и контрагентов; - создавать, просматривать, архивировать и печать акты загрузки и отгрузки; - получать наглядную информацию о текущем состоянии склада и о каждой ячейке адресного хранения; - осуществлять быстрый топографический поиск товара; - получать информацию о хранимом артикуле и его адресе на складе; - осуществлять автоматическое документирование выполняемых грузовых операций и статистический анализ работы склада; - позволяет интегрироваться с системами сторонних разработчиков (*).

* по договору - программа «Складской учет ИС» может быть подключена к внешним финансовым системам сторонних разработчиков или интегрирована в существующие системы управления предприятием.

| МЫ | НОВОСТИ | СИСТЕМЫ | УСЛУГИ | РЕШЕНИЯ | ПУБЛИКАЦИИ |

МНПП Сатурн

elapsed time 0.076 sec